પ્રવાહીની સપાટી પર કોઈપણ એકમ લંબાઈના સંકોચન બળને સપાટીના તણાવ કહેવામાં આવે છે, અને એકમ એન. · એમ -1 છે.

દ્રાવકની સપાટીના તણાવને ઘટાડવાની મિલકતને સપાટીની પ્રવૃત્તિ કહેવામાં આવે છે, અને આ મિલકતવાળા પદાર્થને સપાટી-સક્રિય પદાર્થ કહેવામાં આવે છે.

સપાટી-સક્રિય પદાર્થ જે જલીય દ્રાવણમાં પરમાણુઓને બાંધી શકે છે અને માઇકેલ્સ અને અન્ય સંગઠનો બનાવે છે, અને ઉચ્ચ સપાટીની પ્રવૃત્તિ ધરાવે છે, જ્યારે ભીનાશ, પ્રવાહીકરણ, ફોમિંગ, ધોવા વગેરેની અસર પણ સર્ફેક્ટન્ટ કહેવામાં આવે છે.

સર્ફેક્ટન્ટ એ ખાસ માળખું અને સંપત્તિવાળા કાર્બનિક સંયોજનો છે, જે ભીનાશ, ફોમિંગ, પ્રવાહીકરણ, ધોવા અને અન્ય ગુણધર્મો સાથે, બે તબક્કાઓ અથવા પ્રવાહીના સપાટીના તણાવ (સામાન્ય રીતે પાણી) વચ્ચેના ઇન્ટરફેસિયલ તણાવને નોંધપાત્ર રીતે બદલી શકે છે.

બંધારણની દ્રષ્ટિએ, સર્ફેક્ટન્ટ્સમાં એક સામાન્ય સુવિધા હોય છે જેમાં તેમાં તેમના પરમાણુઓમાં વિવિધ પ્રકૃતિના બે જૂથો હોય છે. એક છેડે બિન-ધ્રુવીય જૂથની લાંબી સાંકળ છે, તેલમાં દ્રાવ્ય અને પાણીમાં અદ્રાવ્ય છે, જેને હાઇડ્રોફોબિક જૂથ અથવા જળ-જીવડાં જૂથ તરીકે પણ ઓળખવામાં આવે છે. આવા જળ-જીવડાં જૂથ સામાન્ય રીતે હાઇડ્રોકાર્બનની લાંબી સાંકળો હોય છે, કેટલીકવાર ઓર્ગેનિક ફ્લોરિન, સિલિકોન, ઓર્ગેનોફોસ્ફેટ, ઓર્ગેનોટિન ચેન, વગેરે માટે પણ અન્ય છેડે જળ દ્રાવ્ય જૂથ, હાઇડ્રોફિલિક જૂથ અથવા તેલ-જીવડાં જૂથ છે. હાઇડ્રોફિલિક જૂથ પૂરતા પ્રમાણમાં હાઇડ્રોફિલિક હોવું જોઈએ તેની ખાતરી કરવા માટે કે સંપૂર્ણ સર્ફેક્ટન્ટ્સ પાણીમાં દ્રાવ્ય હોય અને જરૂરી દ્રાવ્યતા હોય. સર્ફેક્ટન્ટ્સમાં હાઇડ્રોફિલિક અને હાઇડ્રોફોબિક જૂથો હોય છે, તેથી તે ઓછામાં ઓછા પ્રવાહી તબક્કામાં દ્રાવ્ય હોઈ શકે છે. સરફેક્ટન્ટની આ હાઇડ્રોફિલિક અને લિપોફિલિક મિલકતને એમ્ફિફિલિટી કહેવામાં આવે છે.

સર્ફેક્ટન્ટ એ બંને હાઇડ્રોફોબિક અને હાઇડ્રોફિલિક જૂથોવાળા એમ્ફીફિલિક પરમાણુઓનો પ્રકાર છે. સર્ફેક્ટન્ટ્સના હાઇડ્રોફોબિક જૂથો સામાન્ય રીતે લાંબા સાંકળના હાઇડ્રોકાર્બનથી બનેલા હોય છે, જેમ કે સીધા-સાંકળ એલ્કિલ સી 8 ~ સી 20, બ્રાંચવાળી-ચેન એલ્કિલ સી 8 ~ સી 20 , એલ્કિલ્ફેનાઇલ (એલ્કિલ કાર્બન ટોમ નંબર 8 ~ 16) અને તેના જેવા. હાઇડ્રોફોબિક જૂથો વચ્ચેનો તફાવત મુખ્યત્વે હાઇડ્રોકાર્બન સાંકળોના માળખાકીય ફેરફારોમાં છે. અને હાઇડ્રોફિલિક જૂથોના પ્રકારો વધુ હોય છે, તેથી સર્ફેક્ટન્ટ્સના ગુણધર્મો મુખ્યત્વે હાઇડ્રોફિલિક જૂથો સાથે સંબંધિત છે અને હાઇડ્રોફોબિક જૂથોના કદ અને આકાર ઉપરાંત. હાઇડ્રોફિલિક જૂથોના માળખાકીય ફેરફારો હાઇડ્રોફોબિક જૂથો કરતા મોટા છે, તેથી સર્ફેક્ટન્ટ્સનું વર્ગીકરણ સામાન્ય રીતે હાઇડ્રોફિલિક જૂથોની રચના પર આધારિત છે. આ વર્ગીકરણ હાઇડ્રોફિલિક જૂથ આયનીય છે કે નહીં તેના પર આધારિત છે, અને તે એનિઓનિક, કેશનિક, નોનિઓનિક, ઝ્વિટિટોનિક અને અન્ય ખાસ પ્રકારના સર્ફેક્ટન્ટ્સમાં વહેંચાયેલું છે.

Inter ઇન્ટરફેક પર સર્ફેક્ટન્ટ્સનું શોષણ

સર્ફેક્ટન્ટ પરમાણુઓ એમ્ફિફિલિક પરમાણુઓ છે જેમાં બંને લિપોફિલિક અને હાઇડ્રોફિલિક જૂથો છે. જ્યારે સર્ફેક્ટન્ટ પાણીમાં ઓગળી જાય છે, ત્યારે તેનું હાઇડ્રોફિલિક જૂથ પાણી તરફ આકર્ષાય છે અને પાણીમાં ઓગળી જાય છે, જ્યારે તેના લિપોફિલિક જૂથને પાણી અને પાંદડા પાણીથી ભગાડવામાં આવે છે, પરિણામે બે તબક્કાઓના ઇન્ટરફેસ પર સર્ફેક્ટન્ટ પરમાણુઓ (અથવા આયનો) ની શોષણ થાય છે, જે બે ફેસો વચ્ચેના ઇન્ટરફેસિયલ ટીને ઘટાડે છે. ઇન્ટરફેસ પર વધુ સર્ફેક્ટન્ટ પરમાણુઓ (અથવા આયનો) શોષાય છે, ઇન્ટરફેસિયલ ટેન્શનમાં વધુ ઘટાડો.

Ads શોષણ પટલના કેટલાક ગુણધર્મો

Or સોર્સપ્શન મેમ્બ્રેનનું સપાટી દબાણ: ગેસ-લિક્વિડ ઇન્ટરફેસ પર સરફેક્ટન્ટ or સોર્સપ્શન, જેમ કે or સોર્સપ્શન પટલ બનાવવા માટે, જેમ કે ઇન્ટરફેસ પર એક ઘર્ષણ વિનાની દૂર કરી શકાય તેવી ફ્લોટિંગ શીટ મૂકો, ફ્લોટિંગ શીટ સોલ્યુશન સપાટી સાથે or સોર્સબેન્ટ પટલને દબાણ કરે છે, અને પટલ ફ્લોટિંગ શીટ પર દબાણ પેદા કરે છે.

સપાટીની સ્નિગ્ધતા: સપાટીના દબાણની જેમ, સપાટી સ્નિગ્ધતા એ એક મિલકત છે જે અદ્રાવ્ય પરમાણુ પટલ દ્વારા પ્રદર્શિત થાય છે. ફાઇન મેટલ વાયર પ્લેટિનમ રિંગ દ્વારા સસ્પેન્ડ, જેથી તેનું વિમાન ટાંકીની પાણીની સપાટીનો સંપર્ક કરે, પ્લેટિનમ રિંગને ફેરવો, પાણીની અવરોધની સ્નિગ્ધતા દ્વારા પ્લેટિનમ રિંગ, કંપનવિસ્તાર ધીમે ધીમે સડો, જે મુજબ સપાટીની સ્નિગ્ધતાને માપી શકાય છે. પદ્ધતિ છે: પ્રથમ, કંપનવિસ્તારના સડોને માપવા માટે શુદ્ધ પાણીની સપાટી પર પ્રયોગ હાથ ધરવામાં આવે છે, અને પછી સપાટીની પટલની રચના પછી સડો માપવામાં આવે છે, અને સપાટીની પટલની સ્નિગ્ધતા બંને વચ્ચેના તફાવતથી લેવામાં આવે છે.

સપાટીની સ્નિગ્ધતા સપાટીના પટલની સોલિડિટી સાથે નજીકથી સંબંધિત છે, અને or સોર્સપ્શન પટલમાં સપાટીના દબાણ અને સ્નિગ્ધતા હોવાથી, તેમાં સ્થિતિસ્થાપકતા હોવી આવશ્યક છે. સપાટીનું દબાણ જેટલું .ંચું છે અને એડસોર્બડ પટલની સ્નિગ્ધતા વધારે છે, તેનું સ્થિતિસ્થાપક મોડ્યુલસ વધારે છે. બબલ સ્ટેબિલાઇઝેશનની પ્રક્રિયામાં સપાટી or સોર્સપ્શન પટલનું સ્થિતિસ્થાપક મોડ્યુલસ મહત્વપૂર્ણ છે.

Mic મિશેલ્સની રચના

સરફેક્ટન્ટ્સના પાતળા ઉકેલો આદર્શ ઉકેલો દ્વારા અનુસરતા કાયદાઓનું પાલન કરે છે. સોલ્યુશનની સપાટી પર શોષાયેલી સર્ફેક્ટન્ટની માત્રા સોલ્યુશનની સાંદ્રતા સાથે વધે છે, અને જ્યારે સાંદ્રતા કોઈ ચોક્કસ મૂલ્ય સુધી પહોંચે છે અથવા ઓળંગે છે, ત્યારે શોષણની માત્રા હવે વધતી નથી, અને આ અતિશય સર્ફેક્ટન્ટ પરમાણુઓ આડેધડ રીતે અથવા કોઈ નિયમિત રીતે ઉકેલમાં હોય છે. પ્રેક્ટિસ અને થિયરી બંને બતાવે છે કે તેઓ ઉકેલમાં સંગઠનો બનાવે છે, અને આ સંગઠનોને માઇકલ્સ કહેવામાં આવે છે.

ક્રિટિકલ માઇકલ એકાગ્રતા (સીએમસી): લઘુત્તમ સાંદ્રતા કે જેમાં સર્ફેક્ટન્ટ્સ ઉકેલમાં માઇકલ બનાવે છે તેને ક્રિટિકલ માઇકલે એકાગ્રતા કહેવામાં આવે છે.

Common સામાન્ય સર્ફેક્ટન્ટ્સના સીએમસી મૂલ્યો.

એચએલબી એ હાઇડ્રોફાઇલ લિપોફાઇલ સંતુલનનું સંક્ષેપ છે, જે સર્ફેક્ટન્ટના હાઇડ્રોફિલિક અને લિપોફિલિક જૂથોના હાઇડ્રોફિલિક અને લિપોફિલિક સંતુલનને સૂચવે છે, એટલે કે, સરફેક્ટન્ટનું એચએલબી મૂલ્ય. મોટું એચએલબી મૂલ્ય મજબૂત હાઇડ્રોફિલિસિટી અને નબળા લિપોફિલિસિટીવાળા પરમાણુ સૂચવે છે; તેનાથી વિપરિત, મજબૂત લિપોફિલિસિટી અને નબળા હાઇડ્રોફિલિસિટી.

H એચએલબી મૂલ્યની જોગવાઈઓ

એચએલબી મૂલ્ય એક સંબંધિત મૂલ્ય છે, તેથી જ્યારે એચએલબી મૂલ્ય વિકસિત થાય છે, એક ધોરણ તરીકે, પેરાફિન મીણનું એચએલબી મૂલ્ય, જેમાં કોઈ હાઇડ્રોફિલિક ગુણધર્મો નથી, તે 0 છે, જ્યારે સોડિયમ ડોડિસિલ સલ્ફેટનું એચએલબી મૂલ્ય વધુ પાણી-સોલબલ છે, સામાન્ય રીતે HLB ની અંદરની HLB ની અંદરની HLB છે. 10 કરતા ઓછા મૂલ્યો લિપોફિલિક છે, જ્યારે તે 10 કરતા વધારે હાઇડ્રોફિલિક છે. આમ, લિપોફિલિકથી હાઇડ્રોફિલિક તરફનો વળાંક લગભગ 10 છે.

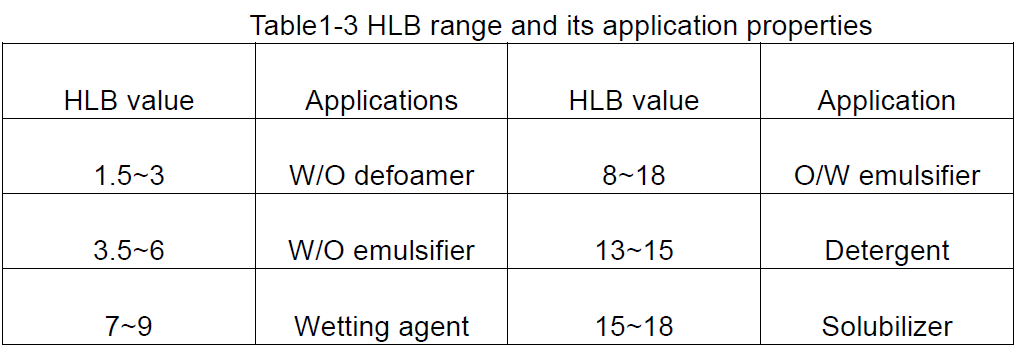

સર્ફેક્ટન્ટ્સના એચએલબી મૂલ્યોના આધારે, કોષ્ટક 1-3 માં બતાવ્યા પ્રમાણે, તેમના સંભવિત ઉપયોગોનો સામાન્ય વિચાર મેળવી શકાય છે.

બે પરસ્પર અદ્રાવ્ય પ્રવાહી, એક બીજામાં કણો (ટીપાં અથવા પ્રવાહી સ્ફટિકો) તરીકે વિખેરવામાં આવે છે તે એક ઇમ્યુલેશન નામની સિસ્ટમ બનાવે છે. જ્યારે પ્રવાહી મિશ્રણ રચાય છે ત્યારે બે પ્રવાહીના બાઉન્ડ્રી ક્ષેત્રમાં વધારો થવાને કારણે આ સિસ્ટમ થર્મોોડાયનેમિકલી અસ્થિર છે. પ્રવાહી મિશ્રણને સ્થિર બનાવવા માટે, સિસ્ટમની ઇન્ટરફેસિયલ energy ર્જા ઘટાડવા માટે ત્રીજો ઘટક - ઇમ્યુસિફાયર ઉમેરવું જરૂરી છે. ઇમ્યુસિફાયર સર્ફેક્ટન્ટનું છે, તેનું મુખ્ય કાર્ય પ્રવાહી મિશ્રણની ભૂમિકા ભજવવાનું છે. ટપકું તરીકે અસ્તિત્વમાં રહેલા પ્રવાહી મિશ્રણના તબક્કાને વિખેરી નાખેલા તબક્કા (અથવા આંતરિક તબક્કો, વિરોધાભાસી તબક્કો) કહેવામાં આવે છે, અને બીજા તબક્કાને એક સાથે જોડવામાં આવે છે, જેને વિખેરી માધ્યમ (અથવા બાહ્ય તબક્કો, સતત તબક્કો) કહેવામાં આવે છે.

① ઇમ્યુસિફાયર્સ અને પ્રવાહી મિશ્રણ

સામાન્ય પ્રવાહી મિશ્રણ, એક તબક્કો પાણી અથવા જલીય દ્રાવણ છે, બીજો તબક્કો પાણીથી ખામી ન હોય તેવા કાર્બનિક પદાર્થો છે, જેમ કે ગ્રીસ, મીણ, વગેરે. પાણી અને તેલ દ્વારા રચાયેલ પ્રવાહી મિશ્રણને તેમની વિખેરી નાખવાની પરિસ્થિતિ અનુસાર બે પ્રકારોમાં વહેંચી શકાય છે, તેલ-ઇન-વોટર પ્રકારનું પ્રવાહી બને છે, તેલ-ઇન-વંશીય રીતે ઓઇલ-ઇન-વંશીય રીતે ઓઇલ-ઇન-વોટર-ઇન-ઇમ્યુલેટર, તેલ-ઇન-વેટર-ઇન-ઇમ્યુલેટરમાં વિખેરી નાખવામાં આવે છે. (પાણી/તેલ). જટિલ વોટર-ઇન-ઓઇલ-ઇન-વોટર ડબલ્યુ/ઓ/ડબલ્યુ પ્રકાર અને ઓઇલ-ઇન-વોટર-ઓઇલ ઓ/ડબલ્યુ/ઓ પ્રકાર મલ્ટિ-ઇમ્યુલેશન પણ રચાય છે.

ઇમ્યુલિફાયર્સનો ઉપયોગ ઇન્ટરફેસિયલ તણાવ ઘટાડીને અને સિંગલ-પરમાણુ ઇન્ટરફેસિયલ પટલ દ્વારા ઇમ્યુલેશનને સ્થિર કરવા માટે થાય છે.

ઇમ્યુસિફાયર આવશ્યકતાઓના પ્રવાહી મિશ્રણમાં:

એ: ઇમ્યુસિફાયર બે તબક્કાઓ વચ્ચેના ઇન્ટરફેસને શોષી લેવા અથવા સમૃદ્ધ બનાવવા માટે સમર્થ હોવા જોઈએ, જેથી ઇન્ટરફેસિયલ તણાવ ઓછો થાય;

બી: ઇમ્યુસિફાયરે ચાર્જને કણો આપવો આવશ્યક છે, જેથી કણો વચ્ચે ઇલેક્ટ્રોસ્ટેટિક રિપ્લેશન થાય, અથવા કણોની આસપાસ સ્થિર, ખૂબ જ ચીકણું રક્ષણાત્મક પટલ બનાવે.

તેથી, પ્રવાહી મિશ્રણ તરીકે ઉપયોગમાં લેવાતા પદાર્થમાં એમ્ફિફિલિક જૂથો હોવા આવશ્યક છે, અને સર્ફેક્ટન્ટ્સ આ આવશ્યકતાને પૂર્ણ કરી શકે છે.

Em ઇમ્યુલેશનની તૈયારીની પદ્ધતિઓ અને પ્રવાહી મિશ્રણની સ્થિરતાને અસર કરતી પરિબળો

પ્રવાહી મિશ્રણ તૈયાર કરવાની બે રીત છે: એક એ છે કે યાંત્રિક પદ્ધતિનો ઉપયોગ બીજા પ્રવાહીમાં નાના કણોમાં પ્રવાહીને વિખેરવા માટે કરવો, જે મોટાભાગે ઉદ્યોગમાં ઇમ્યુલેશન તૈયાર કરવા માટે વપરાય છે; બીજો એ છે કે પરમાણુ સ્થિતિમાં પ્રવાહીને બીજા પ્રવાહીમાં વિસર્જન કરવું, અને પછી તેને પ્રવાહી રચવા માટે યોગ્ય રીતે એકત્રિત કરવું.

પ્રવાહી મિશ્રણની સ્થિરતા એ એન્ટિ-કણ એકત્રીકરણ કરવાની ક્ષમતા છે જે તબક્કાના અલગ તરફ દોરી જાય છે. ઇમ્યુલેશન એ મોટી મફત energy ર્જાવાળી થર્મોોડાયનેમિકલી અસ્થિર સિસ્ટમો છે. તેથી, ઇમ્યુલેશનની કહેવાતી સ્થિરતા ખરેખર સિસ્ટમ સંતુલન સુધી પહોંચવા માટે જરૂરી સમય છે, એટલે કે, સિસ્ટમના પ્રવાહીમાંથી એકને અલગ કરવા માટે જરૂરી સમય.

જ્યારે ચરબીયુક્ત આલ્કોહોલ, ફેટી એસિડ્સ અને ફેટી એમાઇન્સ અને અન્ય ધ્રુવીય કાર્બનિક પરમાણુઓ સાથે ઇન્ટરફેસિયલ પટલ, પટલની શક્તિ નોંધપાત્ર રીતે વધારે છે. આ એટલા માટે છે કે, ઇમ્યુસિફાયર પરમાણુઓ અને આલ્કોહોલ, એસિડ્સ અને એમાઇન્સ અને અન્ય ધ્રુવીય અણુઓના ઇન્ટરફેસિયલ or સોર્સપ્શન લેયરમાં "જટિલ" રચવા માટે, જેથી ઇન્ટરફેસિયલ પટલની શક્તિમાં વધારો થયો.

બે કરતા વધુ સર્ફેક્ટન્ટ્સ ધરાવતા ઇમ્યુસિફાયર્સને મિશ્રિત ઇમ્યુસિફાયર્સ કહેવામાં આવે છે. પાણી/તેલ ઇન્ટરફેસ પર મિશ્રિત ઇમ્યુસિફાયર શોષાય છે; ઇન્ટરમોલેક્યુલર ક્રિયા સંકુલ બનાવી શકે છે. મજબૂત ઇન્ટરમોલેક્યુલર ક્રિયાને કારણે, ઇન્ટરફેસિયલ તણાવમાં નોંધપાત્ર ઘટાડો થયો છે, ઇન્ટરફેસ પર શોષાયેલી ઇમ્યુસિફાયરની માત્રામાં નોંધપાત્ર વધારો થયો છે, ઇન્ટરફેસિયલ મેમ્બ્રેન ઘનતાની રચના વધે છે, શક્તિ વધે છે.

પ્રવાહી મણકાનો ચાર્જ પ્રવાહી મિશ્રણની સ્થિરતા પર નોંધપાત્ર અસર કરે છે. સ્થિર પ્રવાહી મિશ્રણ, જેના પ્રવાહી માળા સામાન્ય રીતે ચાર્જ કરવામાં આવે છે. જ્યારે આયનીય ઇમ્યુસિફાયરનો ઉપયોગ કરવામાં આવે છે, ત્યારે ઇન્ટરફેસ પર શોષાયેલી ઇમ્યુસિફાયર આયન તેના લિપોફિલિક જૂથમાં તેલના તબક્કામાં દાખલ કરવામાં આવે છે અને હાઇડ્રોફિલિક જૂથ પાણીના તબક્કામાં છે, આમ પ્રવાહી મણકા ચાર્જ કરે છે. સમાન ચાર્જ સાથે પ્રવાહી મિશ્રણ મણકા તરીકે, તેઓ એકબીજાને ભગાડે છે, એકત્રીકરણ કરવું સરળ નથી, જેથી સ્થિરતામાં વધારો થાય. તે જોઇ શકાય છે કે માળા પર વધુ ઇમ્યુસિફાયર આયનો શોષાય છે, ચાર્જ વધારે છે, માળાને એકત્રીકરણથી અટકાવવાની ક્ષમતા વધારે છે, ઇમ્યુલેશન સિસ્ટમ વધુ સ્થિર છે.

પ્રવાહી મિશ્રણની સ્થિરતા પર પ્રવાહી મિશ્રણના વિખેરી માધ્યમની સ્નિગ્ધતાનો ચોક્કસ પ્રભાવ છે. સામાન્ય રીતે, વિખેરી માધ્યમની સ્નિગ્ધતા વધારે, પ્રવાહી મિશ્રણની સ્થિરતા .ંચી. આ એટલા માટે છે કારણ કે વિખેરી માધ્યમની સ્નિગ્ધતા મોટી છે, જે પ્રવાહી માળાના બ્રાઉનિયન ગતિ પર તીવ્ર અસર કરે છે અને પ્રવાહી માળા વચ્ચેની ટક્કર ધીમી પડે છે, જેથી સિસ્ટમ સ્થિર રહે. સામાન્ય રીતે, પોલિમર પદાર્થો કે જે પ્રવાહી મિશ્રણમાં ઓગળી શકાય છે તે સિસ્ટમની સ્નિગ્ધતામાં વધારો કરી શકે છે અને પ્રવાહી મિશ્રણની સ્થિરતાને વધારે બનાવી શકે છે. આ ઉપરાંત, પોલિમર એક મજબૂત ઇન્ટરફેસિયલ પટલ પણ બનાવી શકે છે, જે ઇમ્યુશન સિસ્ટમ વધુ સ્થિર બનાવે છે.

કેટલાક કિસ્સાઓમાં, નક્કર પાવડરનો ઉમેરો પણ પ્રવાહી મિશ્રણ સ્થિર થવાનું વલણ ધરાવે છે. સોલિડ પાવડર પાણી, તેલ અથવા ઇન્ટરફેસમાં છે, તેલના આધારે, નક્કર પાવડરની ભીની ક્ષમતા પર પાણી, જો નક્કર પાવડર પાણીથી સંપૂર્ણપણે ભીની ન હોય, પણ તેલ દ્વારા ભીનું પણ હોય, તો તે પાણી અને તેલના ઇન્ટરફેસ પર રહેશે.

નક્કર પાવડર પ્રવાહી મિશ્રણને સ્થિર કરતું નથી કારણ કે ઇન્ટરફેસ પર એકત્રિત પાવડર ઇન્ટરફેસિયલ પટલને વધારે છે, જે ઇમ્યુસિફાયર પરમાણુઓના ઇન્ટરફેસિયલ શોષણ જેવું જ છે, તેથી ઇન્ટરફેસ પર વધુ નજીકથી નક્કર પાવડર સામગ્રી ગોઠવવામાં આવે છે, ઇમ્યુલેશન વધુ સ્થિર છે.

સર્ફેક્ટન્ટ્સમાં જલીય દ્રાવણમાં મિશેલ્સની રચના કર્યા પછી અદ્રાવ્ય અથવા સહેજ પાણી-દ્રાવ્ય કાર્બનિક પદાર્થોની દ્રાવ્યતામાં નોંધપાત્ર વધારો કરવાની ક્ષમતા હોય છે, અને આ સમયે સોલ્યુશન પારદર્શક છે. માઇકેલની આ અસરને સોલ્યુબિલાઇઝેશન કહેવામાં આવે છે. સોલ્યુબિલાઇઝેશન ઉત્પન્ન કરી શકે તેવા સરફેક્ટન્ટને સોલ્યુબિલાઇઝર કહેવામાં આવે છે, અને સોલ્યુબિલાઇઝ થયેલ કાર્બનિક પદાર્થોને દ્રાવ્ય પદાર્થ કહેવામાં આવે છે.

ધોવાની પ્રક્રિયામાં ફીણ મહત્વપૂર્ણ ભૂમિકા ભજવે છે. ફીણ એ એક વિખેરી નાખવાની સિસ્ટમ છે જેમાં ગેસ પ્રવાહી અથવા નક્કરમાં વિખેરવામાં આવે છે, વિખરાયેલા તબક્કા તરીકે ગેસ અને વિખેરી નાખતા માધ્યમ તરીકે પ્રવાહી અથવા નક્કર હોય છે, ભૂતપૂર્વને પ્રવાહી ફીણ કહેવામાં આવે છે, જ્યારે પછીનાને સોલિડ ફીણ કહેવામાં આવે છે, જેમ કે ફીણ પ્લાસ્ટિક, ફોમ્ડ ગ્લાસ, ફોમ્ડ સિમેન્ટ વગેરે.

(1) ફીણની રચના

ફીણ દ્વારા અમારું અર્થ અહીં પ્રવાહી પટલથી અલગ હવાના પરપોટાનો એકંદર છે. આ પ્રકારના પરપોટો હંમેશાં પ્રવાહી સપાટી પર ઝડપથી વધે છે કારણ કે વિખેરી નાખેલા તબક્કા (ગેસ) અને વિખેરી માધ્યમ (પ્રવાહી) વચ્ચેના ઘનતાના મોટા તફાવતને કારણે, પ્રવાહીની ઓછી સ્નિગ્ધતા સાથે જોડાયેલા.

પરપોટા બનાવવાની પ્રક્રિયા એ છે કે મોટા પ્રમાણમાં ગેસ પ્રવાહીમાં લાવવાની છે, અને પ્રવાહીમાં પરપોટા ઝડપથી સપાટી પર પાછા ફરે છે, જે પ્રવાહી ગેસની થોડી માત્રાથી અલગ પરપોટાની રચના કરે છે.

મોર્ફોલોજીની દ્રષ્ટિએ ફીણમાં બે નોંધપાત્ર લાક્ષણિકતાઓ હોય છે: એક તે છે કે વિખેરી નાખેલા તબક્કા તરીકેના પરપોટા ઘણીવાર આકારમાં પોલિહેડ્રલ હોય છે, આ એટલા માટે છે કારણ કે પરપોટાના આંતરછેદ પર, પ્રવાહી ફિલ્મ પાતળા થવાનું વલણ છે, જેથી પરપોટા પોલિહેડ્રલ બને, જ્યારે પ્રવાહી ફિલ્મ તે બ્યુપ્ચર તરફ દોરી જાય; બીજું એ છે કે શુદ્ધ પ્રવાહી સ્થિર ફીણ બનાવી શકતા નથી, પ્રવાહી જે ફીણ બનાવી શકે છે તે ઓછામાં ઓછા બે અથવા વધુ ઘટકો છે. સર્ફેક્ટન્ટ્સના જલીય ઉકેલો એ સિસ્ટમોની લાક્ષણિકતા છે જે ફીણ પે generation ી માટે ભરેલી છે, અને ફીણ ઉત્પન્ન કરવાની તેમની ક્ષમતા અન્ય ગુણધર્મોથી પણ સંબંધિત છે.

સારી ફોમિંગ પાવરવાળા સર્ફેક્ટન્ટ્સને ફોમિંગ એજન્ટો કહેવામાં આવે છે. જોકે ફોમિંગ એજન્ટ પાસે ફીણની સારી ક્ષમતા છે, પરંતુ રચાયેલ ફીણ લાંબા સમય સુધી જાળવી શકશે નહીં, એટલે કે, તેની સ્થિરતા સારી નથી. ફીણની સ્થિરતા જાળવવા માટે, ઘણીવાર ફોમિંગ એજન્ટમાં એવા પદાર્થો ઉમેરવા માટે કે જે ફીણની સ્થિરતામાં વધારો કરી શકે છે, પદાર્થને ફીણ સ્ટેબિલાઇઝર કહેવામાં આવે છે, સામાન્ય રીતે ઉપયોગમાં લેવામાં આવતા સ્ટેબિલાઇઝર લૌરીલ ડાયેથનોલેમાઇન અને ડોડેસિલ ડાયમેથિલામાઇન ox કસાઈડ છે.

(2) ફીણની સ્થિરતા

ફીણ એ થર્મોોડાયનેમિકલી અસ્થિર સિસ્ટમ છે અને અંતિમ વલણ એ છે કે બબલ તૂટી જાય છે અને મુક્ત energy ર્જા ઘટે છે તે પછી સિસ્ટમની અંદર પ્રવાહીનો કુલ સપાટી વિસ્તાર ઘટે છે. ડિફોમિંગ પ્રક્રિયા એ પ્રક્રિયા છે જેના દ્વારા ગેસને અલગ પાડતી પ્રવાહી પટલ તે તૂટી જાય ત્યાં સુધી ગા er અને પાતળી બને છે. તેથી, ફીણની સ્થિરતાની ડિગ્રી મુખ્યત્વે પ્રવાહી સ્રાવની ગતિ અને પ્રવાહી ફિલ્મની તાકાત દ્વારા નક્કી કરવામાં આવે છે. નીચેના પરિબળો પણ આને પ્રભાવિત કરે છે.

()) ફીણ વિનાશ

ફીણ વિનાશનો મૂળ સિદ્ધાંત એ છે કે ફીણ ઉત્પન્ન કરતી પરિસ્થિતિઓને બદલવી અથવા ફીણના સ્થિર પરિબળોને દૂર કરવું, આમ ત્યાં ડિફોમિંગની શારીરિક અને રાસાયણિક પદ્ધતિઓ છે.

શારીરિક ડિફોમિંગ એટલે ફીણ સોલ્યુશનની રાસાયણિક રચના, જેમ કે બાહ્ય વિક્ષેપ, તાપમાન અથવા દબાણમાં ફેરફાર અને અલ્ટ્રાસોનિક ટ્રીટમેન્ટની રાસાયણિક રચનાને જાળવી રાખતી વખતે ફીણના ઉત્પાદનની પરિસ્થિતિઓને બદલવી એ ફીણને દૂર કરવા માટે બધી અસરકારક ભૌતિક પદ્ધતિઓ છે.

રાસાયણિક ડિફોમિંગ પદ્ધતિ એ ફીણમાં પ્રવાહી ફિલ્મની તાકાત ઘટાડવા માટે ફોમિંગ એજન્ટ સાથે સંપર્ક કરવા માટે કેટલાક પદાર્થો ઉમેરવાની છે અને આ રીતે ડિફોમિંગના હેતુને પ્રાપ્ત કરવા માટે ફીણની સ્થિરતા ઘટાડે છે, આવા પદાર્થોને ડિફોમર્સ કહેવામાં આવે છે. મોટાભાગના ડિફોમરો સર્ફેક્ટન્ટ્સ છે. તેથી, ડિફોમિંગની પદ્ધતિ અનુસાર, ડિફોમરમાં સપાટી પર તણાવ ઘટાડવાની મજબૂત ક્ષમતા હોવી જોઈએ, સપાટી પર શોષી લેવાનું સરળ, અને સપાટીના or સોર્સપ્શન પરમાણુઓ વચ્ચેની ક્રિયાપ્રતિક્રિયા નબળી છે, વધુ oo ીલા બંધારણમાં ગોઠવાયેલા or સોર્સપ્શન પરમાણુઓ.

ત્યાં વિવિધ પ્રકારના ડિફોમર છે, પરંતુ મૂળભૂત રીતે, તે બધા નોન-આયનિક સર્ફેક્ટન્ટ્સ છે. નોન-આયનિક સર્ફેક્ટન્ટ્સ પાસે તેમના ક્લાઉડ પોઇન્ટની નજીક અથવા ઉપર એન્ટી-ફોમિંગ ગુણધર્મો હોય છે અને ઘણીવાર ડિફોમર્સ તરીકે ઉપયોગમાં લેવાય છે. આલ્કોહોલ્સ, ખાસ કરીને શાખાના માળખા, ફેટી એસિડ્સ અને ફેટી એસિડ એસ્ટર, પોલિમાઇડ્સ, ફોસ્ફેટ એસ્ટર, સિલિકોન તેલ, વગેરેવાળા આલ્કોહોલનો ઉપયોગ સામાન્ય રીતે ઉત્તમ ડિફ om મર્સ તરીકે પણ થાય છે.

()) ફીણ અને ધોવા

ફીણ અને ધોવાની અસરકારકતા વચ્ચે કોઈ સીધી કડી નથી અને ફીણની માત્રા ધોવાની અસરકારકતા સૂચવતી નથી. ઉદાહરણ તરીકે, નોનિઓનિક સર્ફેક્ટન્ટ્સમાં સાબુ કરતા ફોમિંગ ગુણધર્મો ઓછી હોય છે, પરંતુ તેમનો ડિકોન્ટિમિનેશન સાબુ કરતા વધુ સારી છે.

કેટલાક કિસ્સાઓમાં, ફીણ ગંદકી અને ગિરિમાળાને દૂર કરવામાં મદદરૂપ થઈ શકે છે. ઉદાહરણ તરીકે, જ્યારે ઘરમાં વાનગીઓ ધોવા, ડિટરજન્ટનો ફીણ તેલના ટીપાંને ઉપાડે છે અને જ્યારે કાર્પેટને સ્ક્રબિંગ કરે છે, ત્યારે ફીણ ધૂળ, પાવડર અને અન્ય નક્કર ગંદકી લેવામાં મદદ કરે છે. આ ઉપરાંત, ફીણનો ઉપયોગ કેટલીકવાર ડિટરજન્ટની અસરકારકતાના સંકેત તરીકે થઈ શકે છે. કારણ કે ચરબીયુક્ત તેલ ડિટરજન્ટના ફીણ પર અવરોધિત અસર કરે છે, જ્યારે ખૂબ તેલ અને ખૂબ ઓછું ડિટરજન્ટ હોય છે, ત્યારે કોઈ ફીણ પેદા થશે નહીં અથવા મૂળ ફીણ અદૃશ્ય થઈ જશે. ફીણનો ઉપયોગ કેટલીકવાર કોગળાના સ્વચ્છતાના સૂચક તરીકે પણ થઈ શકે છે, કારણ કે કોગળા સોલ્યુશનમાં ફીણની માત્રા ડિટરજન્ટના ઘટાડા સાથે ઘટાડો થાય છે, તેથી ફીણની માત્રાનો ઉપયોગ કોગળાની ડિગ્રીનું મૂલ્યાંકન કરવા માટે થઈ શકે છે.

વ્યાપક અર્થમાં, ધોવા એ from બ્જેક્ટમાંથી અનિચ્છનીય ઘટકોને ધોવા અને કેટલાક હેતુ પ્રાપ્ત કરવાની પ્રક્રિયા છે. સામાન્ય અર્થમાં ધોવા એ વાહકની સપાટીથી ગંદકી દૂર કરવાની પ્રક્રિયાનો સંદર્ભ આપે છે. ધોવા માટે, ગંદકી અને વાહક વચ્ચેની ક્રિયાપ્રતિક્રિયા કેટલાક રાસાયણિક પદાર્થો (દા.ત., ડિટરજન્ટ, વગેરે) ની ક્રિયા દ્વારા નબળી અથવા દૂર કરવામાં આવે છે, જેથી ગંદકી અને વાહકનું સંયોજન ગંદકી અને ડિટરજન્ટના સંયોજનમાં બદલાઈ જાય, અને અંતે ગંદકી વાહકથી અલગ થઈ જાય. જેમ કે objects બ્જેક્ટ્સ ધોવા અને દૂર કરવાની ગંદકી વૈવિધ્યસભર હોય છે, ધોવા એ ખૂબ જટિલ પ્રક્રિયા છે અને નીચેના સરળ સંબંધોમાં ધોવાની મૂળ પ્રક્રિયા વ્યક્ત કરી શકાય છે.

કેરી ·· ગંદકી + ડિટરજન્ટ = વાહક + ગંદકી · ડિટરજન્ટ

ધોવાની પ્રક્રિયા સામાન્ય રીતે બે તબક્કામાં વહેંચી શકાય છે: પ્રથમ, ડિટરજન્ટની ક્રિયા હેઠળ, ગંદકી તેના વાહકથી અલગ પડે છે; બીજું, અલગ ગંદકીને વિખેરવામાં આવે છે અને માધ્યમમાં સસ્પેન્ડ કરવામાં આવે છે. ધોવા પ્રક્રિયા એક ઉલટાવી શકાય તેવી પ્રક્રિયા છે અને માધ્યમમાં વિખેરી નાખેલી અને સસ્પેન્ડ કરવામાં આવેલી ગંદકી પણ માધ્યમથી ધોવાઇ થઈ રહી છે. તેથી, વાહકમાંથી ગંદકીને દૂર કરવાની ક્ષમતા ઉપરાંત, સારી ડિટરજન્ટમાં ગંદકીને વિખેરી નાખવાની અને સસ્પેન્ડ કરવાની અને ગંદકીના ઘટાડાને અટકાવવાની ક્ષમતા હોવી જોઈએ.

(1) ગંદકીના પ્રકારો

સમાન વસ્તુ માટે પણ, તે પર્યાવરણમાં વપરાય છે તેના આધારે પ્રકાર, રચના અને ગંદકીનો જથ્થો બદલાઈ શકે છે. ઓઇલ બોડી ગંદકી મુખ્યત્વે કેટલાક પ્રાણી અને વનસ્પતિ તેલ અને ખનિજ તેલ (જેમ કે ક્રૂડ તેલ, બળતણ તેલ, કોલસો ટાર, વગેરે) હોય છે, નક્કર ગંદકી મુખ્યત્વે સૂટ, રાખ, રસ્ટ, કાર્બન બ્લેક, વગેરે છે, કપડાંની ગંદકીની દ્રષ્ટિએ, માનવ શરીરમાંથી ગંદકી છે, જેમ કે પરસેવો, સીબમ, લોહી, વગેરે; ખોરાકમાંથી ગંદકી, જેમ કે ફળના ડાઘ, રસોઈ તેલના ડાઘ, મસાલાના ડાઘ, સ્ટાર્ચ, વગેરે .; કોસ્મેટિક્સમાંથી ગંદકી, જેમ કે લિપસ્ટિક, નેઇલ પોલિશ, વગેરે .; સૂટ, ધૂળ, કાદવ, વગેરે જેવા વાતાવરણમાંથી ગંદકી; અન્ય, જેમ કે શાહી, ચા, કોટિંગ, વગેરે તે વિવિધ પ્રકારોમાં આવે છે.

વિવિધ પ્રકારની ગંદકી સામાન્ય રીતે ત્રણ મુખ્ય કેટેગરીમાં વહેંચી શકાય છે: નક્કર ગંદકી, પ્રવાહી ગંદકી અને વિશેષ ગંદકી.

① નક્કર ગંદકી

સામાન્ય નક્કર ગંદકીમાં રાખ, કાદવ, પૃથ્વી, રસ્ટ અને કાર્બન બ્લેકના કણો શામેલ છે. આમાંના મોટાભાગના કણો તેમની સપાટી પર ઇલેક્ટ્રિકલ ચાર્જ ધરાવે છે, તેમાંના મોટાભાગના નકારાત્મક ચાર્જ લેવામાં આવે છે અને ફાઇબરની વસ્તુઓ પર સરળતાથી શોષી શકાય છે. સોલિડ ગંદકી સામાન્ય રીતે પાણીમાં વિસર્જન કરવી મુશ્કેલ છે, પરંતુ ડિટરજન્ટ સોલ્યુશન્સ દ્વારા વિખેરી અને સસ્પેન્ડ કરી શકાય છે. નાના માસ પોઇન્ટ સાથે સોલિડ ગંદકી દૂર કરવી વધુ મુશ્કેલ છે.

② પ્રવાહી ગંદકી

પ્રવાહી ગંદકી મોટે ભાગે તેલ-દ્રાવ્ય હોય છે, જેમાં છોડ અને પ્રાણી તેલ, ફેટી એસિડ્સ, ચરબીયુક્ત આલ્કોહોલ, ખનિજ તેલ અને તેમના ox ક્સાઇડનો સમાવેશ થાય છે. તેમાંથી, છોડ અને પ્રાણીઓના તેલ, ફેટી એસિડ્સ અને આલ્કલી સેપોનિફિકેશન થઈ શકે છે, જ્યારે ચરબીયુક્ત આલ્કોહોલ, ખનિજ તેલ આલ્કલી દ્વારા સ p પનીફાઇડ નથી, પરંતુ આલ્કોહોલ, ઇથર્સ અને હાઇડ્રોકાર્બન ઓર્ગેનિક સોલવન્ટ્સમાં દ્રાવ્ય હોઈ શકે છે, અને ડિટર્જન્ટ જળ સોલ્યુશન ઇમ્યુલિફિકેશન અને વિક્ષેપ. તેલ-દ્રાવ્ય પ્રવાહી ગંદકીમાં સામાન્ય રીતે ફાઇબર વસ્તુઓ સાથે મજબૂત બળ હોય છે, અને તે તંતુઓ પર વધુ નિશ્ચિતપણે શોષાય છે.

③ ખાસ ગંદકી

વિશેષ ગંદકીમાં પ્રોટીન, સ્ટાર્ચ, લોહી, પરસેવો, સીબુમ, પેશાબ અને ફળોનો રસ અને ચાનો રસ જેવા માનવ સ્ત્રાવ શામેલ છે. આ પ્રકારની ગંદકી રાસાયણિક અને મજબૂત રીતે ફાઇબર વસ્તુઓ પર શોષી શકાય છે. તેથી, ધોવા મુશ્કેલ છે.

વિવિધ પ્રકારની ગંદકી ભાગ્યે જ એકલા જોવા મળે છે, પરંતુ ઘણીવાર એક સાથે ભળી જાય છે અને object બ્જેક્ટ પર શોષાય છે. બાહ્ય પ્રભાવો હેઠળ ગંદકીને ox ક્સિડાઇઝ્ડ, વિઘટિત અથવા સડો કરી શકાય છે, આમ નવી ગંદકી બનાવે છે.

(2) ગંદકીનું સંલગ્નતા

કપડાં, હાથ વગેરે ડાઘ કરી શકાય છે કારણ કે object બ્જેક્ટ અને ગંદકી વચ્ચે કોઈ પ્રકારની ક્રિયાપ્રતિક્રિયા છે. ગંદકી વિવિધ રીતે objects બ્જેક્ટ્સને વળગી રહે છે, પરંતુ શારીરિક અને રાસાયણિક સંલગ્નતા કરતાં વધુ કોઈ નથી.

- સૂટ, ધૂળ, કાદવ, રેતી અને કપડાંને ચારકોલની સંલગ્નતા એ શારીરિક સંલગ્નતા છે. સામાન્ય રીતે કહીએ તો, ગંદકીના આ સંલગ્નતા દ્વારા, અને સ્ટેઇન્ડ object બ્જેક્ટ વચ્ચેની ભૂમિકા પ્રમાણમાં નબળી છે, ગંદકી દૂર કરવી પણ પ્રમાણમાં સરળ છે. વિવિધ દળો અનુસાર, ગંદકીનું શારીરિક સંલગ્નતાને યાંત્રિક સંલગ્નતા અને ઇલેક્ટ્રોસ્ટેટિક સંલગ્નતામાં વહેંચી શકાય છે.

એક: યાંત્રિક સંલગ્નતા

આ પ્રકારનું સંલગ્નતા મુખ્યત્વે કેટલાક નક્કર ગંદકી (દા.ત., ધૂળ, કાદવ અને રેતી) ની સંલગ્નતાનો સંદર્ભ આપે છે. યાંત્રિક સંલગ્નતા એ ગંદકીના સંલગ્નતાના નબળા સ્વરૂપોમાંનું એક છે અને લગભગ સંપૂર્ણ યાંત્રિક માધ્યમથી દૂર કરી શકાય છે, પરંતુ જ્યારે ગંદકી ઓછી હોય છે (<0.1um), ત્યારે તેને દૂર કરવું વધુ મુશ્કેલ છે.

બી : ઇલેક્ટ્રોસ્ટેટિક સંલગ્નતા

ઇલેક્ટ્રોસ્ટેટિક સંલગ્નતા મુખ્યત્વે વિરોધી ચાર્જ કરેલા પદાર્થો પર ચાર્જ ગંદકીના કણોની ક્રિયામાં પ્રગટ થાય છે. મોટાભાગની તંતુમય પદાર્થો પાણીમાં નકારાત્મક રીતે ચાર્જ કરવામાં આવે છે અને ચૂનાના પ્રકારો જેવા ચોક્કસ સકારાત્મક ચાર્જ ગંદકી દ્વારા સરળતાથી તેનું પાલન કરી શકાય છે. કેટલાક ગંદકી, નકારાત્મક ચાર્જ કરવામાં આવે છે, જેમ કે જલીય ઉકેલોમાં કાર્બન કાળા કણો, આયનીય પુલ દ્વારા તંતુઓનું પાલન કરી શકે છે (બહુવિધ વિરોધી ચાર્જ પદાર્થો વચ્ચેના આયન, પુલ જેવી રીતે તેમની સાથે કામ કરે છે) પાણીમાં સકારાત્મક આયનો દ્વારા રચાય છે (દા.ત., સીએ 2+ , મિલિગ્રામ 2+ વગેરે).

ઇલેક્ટ્રોસ્ટેટિક ક્રિયા સરળ યાંત્રિક ક્રિયા કરતા વધુ મજબૂત છે, ગંદકી દૂર કરવા માટે પ્રમાણમાં મુશ્કેલ બનાવે છે.

② રાસાયણિક સંલગ્નતા

રાસાયણિક સંલગ્નતા રાસાયણિક અથવા હાઇડ્રોજન બોન્ડ્સ દ્વારા object બ્જેક્ટ પર અભિનય કરતી ગંદકીની ઘટનાનો સંદર્ભ આપે છે. ઉદાહરણ તરીકે, ધ્રુવીય નક્કર ગંદકી, પ્રોટીન, રસ્ટ અને ફાઇબર વસ્તુઓ પર અન્ય સંલગ્નતા, રેસામાં કાર્બોક્સિલ, હાઇડ્રોક્સિલ, એમાઇડ અને અન્ય જૂથો, આ જૂથો અને તૈલીય ગંદકીવાળા ફેટી એસિડ્સ હોય છે, ફેટી આલ્કોહોલ હાઇડ્રોજન બોન્ડ્સ બનાવવા માટે સરળ છે. રાસાયણિક દળો સામાન્ય રીતે મજબૂત હોય છે અને તેથી ગંદકી વધુ નિશ્ચિતપણે to બ્જેક્ટ સાથે બંધાયેલી હોય છે. આ પ્રકારની ગંદકી સામાન્ય પદ્ધતિઓ દ્વારા દૂર કરવી મુશ્કેલ છે અને તેની સાથે વ્યવહાર કરવા માટે વિશેષ પદ્ધતિઓની જરૂર છે.

ગંદકીની સંલગ્નતાની ડિગ્રી પોતે જ ગંદકીની પ્રકૃતિ અને તે object બ્જેક્ટની પ્રકૃતિ સાથે સંબંધિત છે. સામાન્ય રીતે, કણો તંતુમય વસ્તુઓનું સરળતાથી વળગી રહે છે. નક્કર ગંદકીની રચના જેટલી ઓછી, સંલગ્નતા વધુ મજબૂત. સુતરાઉ અને કાચ જેવી હાઇડ્રોફિલિક objects બ્જેક્ટ્સ પર ધ્રુવીય ગંદકી બિન-ધ્રુવીય ગંદકી કરતાં વધુ મજબૂત રીતે વળગી રહે છે. ધ્રુવીય ગંદકી, ધ્રુવીય ચરબી, ધૂળ અને માટી જેવા ધ્રુવીય ગંદકી કરતાં વધુ મજબૂત રીતે પાલન કરે છે, અને તેને દૂર કરવા અને સાફ કરવા માટે ઓછું સરળ છે.

()) ગંદકી દૂર કરવાની પદ્ધતિ

ધોવાનો હેતુ ગંદકી દૂર કરવાનો છે. ચોક્કસ તાપમાનના માધ્યમમાં (મુખ્યત્વે પાણી). અમુક યાંત્રિક દળો (જેમ કે હેન્ડ સળીયા, વોશિંગ મશીન આંદોલન, પાણીની અસર) ની ક્રિયા હેઠળ ગંદકી અને ધોવાઇ પદાર્થોની અસરને નબળી અથવા દૂર કરવા માટે ડિટરજન્ટની વિવિધ શારીરિક અને રાસાયણિક અસરોનો ઉપયોગ કરીને, જેથી ડિકોન્ટિમિનેશનના હેતુથી ગંદકી અને ધોવાઇ પદાર્થો.

Lic પ્રવાહી ગંદકી દૂર કરવાની પદ્ધતિ

એ : ભીનાશ

લિક્વિડ માટીંગ મોટે ભાગે તેલ આધારિત હોય છે. તેલના ડાઘ સૌથી તંતુમય વસ્તુઓ ભીના કરે છે અને તંતુમય સામગ્રીની સપાટી પર તેલની ફિલ્મ તરીકે વધુ કે ઓછા ફેલાય છે. ધોવાની ક્રિયામાં પ્રથમ પગલું એ ધોવા પ્રવાહી દ્વારા સપાટીનું ભીનું છે. ચિત્ર ખાતર, ફાઇબરની સપાટીને સરળ નક્કર સપાટી તરીકે વિચારી શકાય છે.

બી: તેલ ટુકડી - કર્લિંગ મિકેનિઝમ

ધોવાની ક્રિયામાં બીજું પગલું એ તેલ અને ગ્રીસને દૂર કરવું છે, પ્રવાહી ગંદકીને દૂર કરવાથી એક પ્રકારનાં કોઇલિંગ દ્વારા પ્રાપ્ત થાય છે. પ્રવાહી ગંદકી મૂળરૂપે સ્પ્રેડ ઓઇલ ફિલ્મના રૂપમાં સપાટી પર અસ્તિત્વમાં છે, અને નક્કર સપાટી (એટલે કે, ફાઇબર સપાટી) પર વ washing શિંગ પ્રવાહીના પ્રેફરન્શિયલ ભીના પ્રભાવ હેઠળ, તે તેલના માળાના પગલામાં વળાંકવાળા, જે ધોવા પ્રવાહી દ્વારા બદલવામાં આવી હતી અને આખરે ચોક્કસ બાહ્ય દળો હેઠળ સપાટીને છોડી દેવામાં આવી હતી.

Solid નક્કર ગંદકી દૂર કરવાની પદ્ધતિ

પ્રવાહી ગંદકી દૂર કરવી એ મુખ્યત્વે ધોવાનાં સોલ્યુશન દ્વારા ગંદકી વાહકના પ્રેફરન્શિયલ ભીના દ્વારા થાય છે, જ્યારે નક્કર ગંદકી માટેની દૂર કરવાની પદ્ધતિ અલગ છે, જ્યાં ધોવાની પ્રક્રિયા મુખ્યત્વે ગંદકીના સમૂહને ભીના કરવા અને વ washing શિંગ સોલ્યુશન દ્વારા તેની વાહક સપાટી વિશે છે. નક્કર ગંદકી અને તેની વાહક સપાટી પર સર્ફેક્ટન્ટ્સના શોષણને કારણે, ગંદકી અને સપાટી વચ્ચેની ક્રિયાપ્રતિક્રિયા ઓછી થાય છે અને સપાટી પર ગંદકીના સમૂહની સંલગ્નતાની શક્તિ ઓછી થાય છે, આમ વાહકની સપાટીથી ગંદકી સમૂહ સરળતાથી દૂર કરવામાં આવે છે.

આ ઉપરાંત, નક્કર ગંદકી અને તેના વાહકની સપાટી પર સર્ફેક્ટન્ટ્સ, ખાસ કરીને આયનીય સર્ફેક્ટન્ટ્સનું શોષણ, નક્કર ગંદકી અને તેના વાહકની સપાટી પર સપાટીની સંભાવનાને વધારવાની સંભાવના ધરાવે છે, જે ગંદકીને દૂર કરવા માટે વધુ અનુકૂળ છે. સોલિડ અથવા સામાન્ય રીતે તંતુમય સપાટીઓ સામાન્ય રીતે જલીય માધ્યમોમાં નકારાત્મક રીતે ચાર્જ કરવામાં આવે છે અને તેથી તે ગંદકીની જનતા અથવા નક્કર સપાટીઓ પર ડિફ્યુઝ ડબલ ઇલેક્ટ્રોનિક સ્તરો બનાવી શકે છે. સજાતીય આરોપોના વિસર્જનને લીધે, પાણીમાં ગંદકીના કણોનું સંલગ્નતા નક્કર સપાટી પર નબળી પડી છે. જ્યારે કોઈ એનિઓનિક સર્ફેક્ટન્ટ ઉમેરવામાં આવે છે, કારણ કે તે એક સાથે ગંદકીના કણો અને નક્કર સપાટીની નકારાત્મક સપાટીની સંભાવનાને વધારી શકે છે, તેમની વચ્ચેનું વિક્ષેપ વધુ ઉન્નત થાય છે, કણોની સંલગ્નતાની શક્તિ વધુ ઓછી થાય છે, અને ગંદકી દૂર કરવી સરળ છે.

નોન-આયનિક સર્ફેક્ટન્ટ્સને સામાન્ય રીતે ચાર્જ કરેલી નક્કર સપાટીઓ પર શોષાય છે અને તેમ છતાં તેઓ ઇન્ટરફેસિયલ સંભવિતતાને નોંધપાત્ર રીતે બદલતા નથી, તેમ છતાં, એડસોર્બડ નોન-આયનિક સર્ફેક્ટન્ટ્સ સપાટી પર એડસોર્બડ લેયરની ચોક્કસ જાડાઈ બનાવે છે જે ગંદકીના ઘટાડાને રોકવામાં મદદ કરે છે.

કેશનિક સર્ફેક્ટન્ટ્સના કિસ્સામાં, તેમનું શોષણ ગંદકીના સમૂહ અને તેની વાહક સપાટીની નકારાત્મક સપાટીની સંભાવનાને ઘટાડે છે અથવા દૂર કરે છે, જે ગંદકી અને સપાટી વચ્ચેના વિકારને ઘટાડે છે અને તેથી ગંદકી દૂર કરવા માટે અનુકૂળ નથી; તદુપરાંત, નક્કર સપાટી પર or સોર્સપ્શન પછી, કેશનિક સર્ફેક્ટન્ટ્સ નક્કર સપાટીને હાઇડ્રોફોબિક ફેરવવાનું વલણ ધરાવે છે અને તેથી સપાટી ભીનાશ અને તેથી ધોવા માટે અનુકૂળ નથી.

Special ખાસ જમીનને દૂર કરવી

પ્રોટીન, સ્ટાર્ચ, માનવ સ્ત્રાવ, ફળોનો રસ, ચાનો રસ અને આવા અન્ય ગંદકી સામાન્ય સર્ફેક્ટન્ટ્સથી દૂર કરવી મુશ્કેલ છે અને વિશેષ સારવારની જરૂર છે.

ક્રીમ, ઇંડા, લોહી, દૂધ અને ત્વચાના ઉત્સર્જન જેવા પ્રોટીન સ્ટેન રેસા અને અધોગતિ પર કોગ્યુલેટ કરે છે અને મજબૂત સંલગ્નતા મેળવે છે. પ્રોટીસનો ઉપયોગ કરીને પ્રોટીન માટીંગને દૂર કરી શકાય છે. એન્ઝાઇમ પ્રોટીઝ ગંદકીમાં પ્રોટીનને પાણીમાં દ્રાવ્ય એમિનો એસિડ્સ અથવા ઓલિગોપેપ્ટાઇડ્સમાં તોડી નાખે છે.

સ્ટાર્ચ સ્ટેન મુખ્યત્વે ખાદ્ય પદાર્થોમાંથી આવે છે, અન્ય લોકો જેમ કે ગ્રેવી, ગુંદર વગેરે. એમીલેઝ સ્ટાર્ચના ડાઘના હાઇડ્રોલિસિસ પર ઉત્પ્રેરક અસર કરે છે, જેના કારણે સ્ટાર્ચ શર્કરામાં તૂટી જાય છે.

લિપેઝ ટ્રાઇગ્લાઇસેરાઇડ્સના વિઘટનને ઉત્પ્રેરક કરે છે, જે સીબુમ અને ખાદ્ય તેલ જેવી સામાન્ય પદ્ધતિઓ દ્વારા દૂર કરવું મુશ્કેલ છે, અને તેમને દ્રાવ્ય ગ્લિસરોલ અને ફેટી એસિડ્સમાં તોડી નાખે છે.

ફળોના રસ, ચાના રસ, શાહી, લિપસ્ટિક વગેરેના કેટલાક રંગીન ડાઘો વારંવાર ધોવા પછી પણ સારી રીતે સાફ કરવું મુશ્કેલ હોય છે. આ ડાઘને બ્લીચ જેવા ox ક્સિડાઇઝિંગ અથવા ઘટાડતા એજન્ટ સાથે રેડ ox ક્સ પ્રતિક્રિયા દ્વારા દૂર કરી શકાય છે, જે રંગ-ઉત્પન્ન અથવા રંગ- us ક્સિલરી જૂથોની રચનાને નષ્ટ કરે છે અને નાના પાણી-દ્રાવ્ય ઘટકોમાં તેને ઘટાડે છે.

Dry 4) સૂકી સફાઈની ડાઘ દૂર કરવાની પદ્ધતિ

ઉપરોક્ત ખરેખર ધોવાનાં માધ્યમ તરીકે પાણી માટે છે. હકીકતમાં, વિવિધ પ્રકારના કપડાં અને બંધારણને કારણે, પાણી ધોવાનો ઉપયોગ કરવો અનુકૂળ નથી, સ્વચ્છ ધોવા માટે સરળ નથી, ધોવા પછી કેટલાક કપડાં અને વિરૂપતા, વિલીન થવું, વગેરે, ઉદાહરણ તરીકે: મોટાભાગના કુદરતી તંતુઓ પાણીને શોષી લે છે, અને સૂકા અને સંકોચવા માટે સરળ છે, તેથી ધોવા પછી વિકૃત થઈ જશે; વૂલના ઉત્પાદનોને ધોવાથી ઘણીવાર સંકોચન ઘટના દેખાય છે, પાણી ધોવાવાળા કેટલાક oo નના ઉત્પાદનો પણ પિલિંગ, રંગ પરિવર્તન માટે સરળ છે; કેટલાક રેશમ હાથની લાગણી ધોવા પછી ખરાબ થાય છે અને તેમની ચમક ગુમાવે છે. આ કપડાં માટે ઘણીવાર ડિકોન્ટિનેટ કરવા માટે ડ્રાય-ક્લિનિંગ પદ્ધતિનો ઉપયોગ કરે છે. કહેવાતી શુષ્ક સફાઇ સામાન્ય રીતે કાર્બનિક દ્રાવકોમાં ધોવાની પદ્ધતિનો સંદર્ભ આપે છે, ખાસ કરીને બિન-ધ્રુવીય દ્રાવકોમાં.

શુષ્ક સફાઈ એ પાણી ધોવા કરતાં ધોવા માટેનું હળવું સ્વરૂપ છે. શુષ્ક સફાઇને વધુ યાંત્રિક ક્રિયાની જરૂર હોતી નથી, તેથી તે કપડાંને નુકસાન, કરચલીઓ અને વિકૃતિનું કારણ બનતું નથી, જ્યારે શુષ્ક સફાઇ એજન્ટો, પાણીથી વિપરીત, ભાગ્યે જ વિસ્તરણ અને સંકોચન ઉત્પન્ન કરે છે. જ્યાં સુધી તકનીકીને યોગ્ય રીતે નિયંત્રિત કરવામાં આવે ત્યાં સુધી, કપડાં વિકૃતિ, રંગ વિલીન અને વિસ્તૃત સેવા જીવન વિના શુષ્ક થઈ શકે છે.

શુષ્ક સફાઇની દ્રષ્ટિએ, ત્રણ વ્યાપક પ્રકારની ગંદકી છે.

① તેલ દ્રાવ્ય ગંદકી તેલ-દ્રાવ્ય ગંદકીમાં તમામ પ્રકારના તેલ અને ગ્રીસ શામેલ છે, જે પ્રવાહી અથવા ચીકણું છે અને શુષ્ક સફાઇ સોલવન્ટ્સમાં ઓગળી શકાય છે.

પાણીમાં દ્રાવ્ય ગંદકી પાણી-દ્રાવ્ય ગંદકી જલીય ઉકેલોમાં દ્રાવ્ય હોય છે, પરંતુ સૂકી સફાઈ એજન્ટોમાં નહીં, જલીય સ્થિતિમાં કપડાં પર શોષાય છે, અકાર્બનિક સોલ્ટ, સ્ટાર્ચ, પ્રોટીન, વગેરે જેવા દાણાદાર સોલિડ્સના વરસાદ પછી પાણી બાષ્પીભવન થાય છે.

O ઇઇલ અને વોટર અદ્રાવ્ય ગંદકીનું તેલ અને પાણીની અદ્રાવ્ય ગંદકી પાણીમાં દ્રાવ્ય હોય છે અથવા ન તો ડ્રાય ક્લિનિંગ સોલવન્ટ્સમાં દ્રાવ્ય હોય છે, જેમ કે કાર્બન બ્લેક, વિવિધ ધાતુઓ અને ox ક્સાઇડના સિલિકેટ્સ, વગેરે.

વિવિધ પ્રકારની ગંદકીની વિવિધ પ્રકૃતિને કારણે, સૂકી-સફાઈ પ્રક્રિયામાં ગંદકી દૂર કરવાની વિવિધ રીતો છે. તેલ-દ્રાવ્ય જમીન, જેમ કે પ્રાણી અને વનસ્પતિ તેલ, ખનિજ તેલ અને ગ્રીસ, કાર્બનિક દ્રાવકોમાં સરળતાથી દ્રાવ્ય હોય છે અને શુષ્ક સફાઇમાં વધુ સરળતાથી દૂર કરી શકાય છે. તેલ અને ગ્રીસ માટે ડ્રાય-ક્લિનિંગ સોલવન્ટ્સની ઉત્તમ દ્રાવ્યતા અનિવાર્યપણે પરમાણુઓ વચ્ચે વાન ડર દિવાલોના દળોમાંથી આવે છે.

અકાર્બનિક ક્ષાર, શર્કરા, પ્રોટીન અને પરસેવો જેવી પાણીમાં દ્રાવ્ય ગંદકી દૂર કરવા માટે, શુષ્ક-સફાઈ એજન્ટમાં પાણીનો યોગ્ય જથ્થો પણ ઉમેરવો આવશ્યક છે, નહીં તો કપડાંમાંથી દૂર કરવા માટે પાણી-દ્રાવ્ય ગંદકી મુશ્કેલ છે. જો કે, ડ્રાય-ક્લિનિંગ એજન્ટમાં વિસર્જન કરવું મુશ્કેલ છે, તેથી પાણીની માત્રામાં વધારો કરવા માટે, તમારે સર્ફેક્ટન્ટ્સ ઉમેરવાની પણ જરૂર છે. ડ્રાય-ક્લિનિંગ એજન્ટમાં પાણીની હાજરી ગંદકી અને કપડાંની સપાટીને હાઇડ્રેટેડ બનાવી શકે છે, જેથી સરફેક્ટન્ટ્સના ધ્રુવીય જૂથો સાથે વાતચીત કરવી સરળ છે, જે સપાટી પર સર્ફેક્ટન્ટ્સના શોષણ માટે અનુકૂળ છે. આ ઉપરાંત, જ્યારે સરફેક્ટન્ટ્સ માઇકેલ્સ બનાવે છે, ત્યારે પાણીમાં દ્રાવ્ય ગંદકી અને પાણીને માઇકેલ્સમાં દ્રાવ્ય કરી શકાય છે. ડ્રાય-ક્લિનિંગ સોલવન્ટની પાણીની માત્રાને વધારવા ઉપરાંત, ડિકોન્ટિમિનેશન અસરને વધારવા માટે સર્ફેક્ટન્ટ્સ ગંદકીના ફરીથી ડિપોઝિશનને રોકવામાં પણ ભૂમિકા ભજવી શકે છે.

પાણીની દ્રાવ્ય ગંદકીને દૂર કરવા માટે પાણીની થોડી માત્રાની હાજરી જરૂરી છે, પરંતુ ખૂબ જ પાણી કેટલાક કપડાંમાં વિકૃતિ અને કરચલીઓનું કારણ બની શકે છે, તેથી ડ્રાય-ક્લિનિંગ એજન્ટમાં પાણીનું પ્રમાણ મધ્યમ હોવું જોઈએ.

ગંદકી જે ન તો પાણીમાં દ્રાવ્ય છે કે ન તો તેલ-દ્રાવ્ય, રાખ, કાદવ, પૃથ્વી અને કાર્બન બ્લેક જેવા નક્કર કણો, સામાન્ય રીતે ઇલેક્ટ્રોસ્ટેટિક દળો દ્વારા અથવા તેલ સાથે સંયોજનમાં વસ્ત્રો સાથે જોડાયેલ હોય છે. શુષ્ક સફાઇમાં, દ્રાવકનો પ્રવાહ, અસર ગંદકીનું ઇલેક્ટ્રોસ્ટેટિક બળ શોષણ બનાવી શકે છે, અને ડ્રાય-ક્લિનિંગ એજન્ટ તેલને વિસર્જન કરી શકે છે, જેથી તેલ અને ગંદકીનું સંયોજન સુકા-સફાઇ એજન્ટમાં નક્કર કણોના કપડા સાથે જોડાયેલ, સુકા સફાઇ એજન્ટને પાણી અને સરફેક્ટન્ટ્સની થોડી માત્રામાં, તેના પુનર્નિર્માણને દૂર કરી શકે છે.

(5) ધોવાની ક્રિયાને અસર કરતા પરિબળો

ઇંટરફેસ પર સર્ફેક્ટન્ટ્સનું દિશાત્મક શોષણ અને સપાટી (ઇન્ટરફેસિયલ) તણાવમાં ઘટાડો એ પ્રવાહી અથવા નક્કર ગંદકીને દૂર કરવાના મુખ્ય પરિબળો છે. જો કે, ધોવાની પ્રક્રિયા જટિલ છે અને તે જ ડિટરજન્ટ પ્રકાર સાથે પણ ધોવાની અસર, અન્ય ઘણા પરિબળોથી પ્રભાવિત છે. આ પરિબળોમાં ડિટરજન્ટની સાંદ્રતા, તાપમાન, માટીની પ્રકૃતિ, ફાઇબરનો પ્રકાર અને ફેબ્રિકની રચના શામેલ છે.

① સરફેક્ટન્ટ એકાગ્રતા

ઉકેલમાં સર્ફેક્ટન્ટ્સના માઇકલ્સ ધોવાની પ્રક્રિયામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. જ્યારે સાંદ્રતા નિર્ણાયક માઇકેલ એકાગ્રતા (સીએમસી) સુધી પહોંચે છે, ત્યારે ધોવાની અસર તીવ્ર વધે છે. તેથી, દ્રાવકમાં ડિટરજન્ટની સાંદ્રતા સારી ધોવા અસર માટે સીએમસી મૂલ્ય કરતા વધારે હોવી જોઈએ. જો કે, જ્યારે સર્ફેક્ટન્ટની સાંદ્રતા સીએમસી મૂલ્ય કરતા વધારે હોય છે, ત્યારે ધોવાની અસરમાં વધારાનો વધારો સ્પષ્ટ નથી અને સર્ફેક્ટન્ટની સાંદ્રતામાં વધુ વધારો કરવો જરૂરી નથી.

સોલ્યુબિલાઇઝેશન દ્વારા તેલને દૂર કરતી વખતે, સોલ્યુબિલાઇઝેશન અસર વધતી સરફેક્ટન્ટ સાંદ્રતા સાથે વધે છે, પછી ભલે સાંદ્રતા સીએમસીથી ઉપર હોય. આ સમયે, સ્થાનિક કેન્દ્રિય રીતે ડિટરજન્ટનો ઉપયોગ કરવાની સલાહ આપવામાં આવે છે. ઉદાહરણ તરીકે, જો કપડાના કફ અને કોલર પર ઘણી બધી ગંદકી હોય, તો તેલ પરના સર્ફેક્ટન્ટની દ્રાવ્ય અસરને વધારવા માટે ધોવા દરમિયાન ડિટરજન્ટનો એક સ્તર લાગુ કરી શકાય છે.

ડિકોન્ટિમિનેશન ક્રિયા પર ટેમ્પરેચરનો ખૂબ જ મહત્વપૂર્ણ પ્રભાવ છે. સામાન્ય રીતે, તાપમાનમાં વધારો ગંદકીને દૂર કરવાની સુવિધા આપે છે, પરંતુ કેટલીકવાર તાપમાન પણ ગેરફાયદાનું કારણ બની શકે છે.

તાપમાનમાં વધારો ગંદકીના પ્રસરણને સરળ બનાવે છે, નક્કર ગ્રીસ સરળતાથી તેના ગલનબિંદુથી ઉપરના તાપમાને પ્રવાહી બનાવવામાં આવે છે અને તાપમાનમાં વધારો થવાને કારણે તંતુઓ સોજોમાં વધારો કરે છે, આ બધા ગંદકીને દૂર કરવાની સુવિધા આપે છે. જો કે, કોમ્પેક્ટ કાપડ માટે, રેસા વચ્ચેના માઇક્રોગ ap પ્સ ઘટાડવામાં આવે છે કારણ કે તંતુઓ વિસ્તૃત થાય છે, જે ગંદકીને દૂર કરવા માટે નુકસાનકારક છે.

તાપમાનમાં ફેરફાર દ્રાવ્યતા, સીએમસી મૂલ્ય અને સરફેક્ટન્ટ્સના માઇકેલ કદને પણ અસર કરે છે, આમ ધોવાની અસરને અસર કરે છે. લાંબી કાર્બન સાંકળોવાળા સર્ફેક્ટન્ટ્સની દ્રાવ્યતા ઓછી તાપમાને ઓછી હોય છે અને કેટલીકવાર દ્રાવ્યતા સીએમસી મૂલ્ય કરતા પણ ઓછી હોય છે, તેથી ધોવા તાપમાન યોગ્ય રીતે વધારવું જોઈએ. સીએમસી મૂલ્ય અને માઇકલ કદ પર તાપમાનની અસર આયનીય અને નોન-આયનિક સર્ફેક્ટન્ટ્સ માટે અલગ છે. આયનીય સર્ફેક્ટન્ટ્સ માટે, તાપમાનમાં વધારો સામાન્ય રીતે સીએમસી મૂલ્યમાં વધારો કરે છે અને માઇકલ કદને ઘટાડે છે, જેનો અર્થ છે કે ધોવાનાં સોલ્યુશનમાં સર્ફેક્ટન્ટની સાંદ્રતા વધારવી જોઈએ. નોન-આયનિક સર્ફેક્ટન્ટ્સ માટે, તાપમાનમાં વધારો સીએમસી મૂલ્યમાં ઘટાડો અને માઇકેલ વોલ્યુમમાં નોંધપાત્ર વધારો તરફ દોરી જાય છે, તેથી તે સ્પષ્ટ છે કે તાપમાનમાં યોગ્ય વધારો નોન-આયનિક સર્ફેક્ટન્ટને તેની સપાટી-સક્રિય અસરને આગળ વધારવામાં મદદ કરશે. જો કે, તાપમાન તેના વાદળ બિંદુથી વધુ ન હોવું જોઈએ.

ટૂંકમાં, મહત્તમ ધોવા તાપમાન ડિટરજન્ટ ફોર્મ્યુલેશન અને object બ્જેક્ટ ધોવા પર આધારિત છે. કેટલાક ડિટરજન્ટની ઓરડાના તાપમાને સારી ડિટરજન્ટ અસર હોય છે, જ્યારે અન્યને ઠંડા અને ગરમ ધોવા વચ્ચે ઘણી અલગ ડિટરજન્સી હોય છે.

③ ફીણ

ધોવાની અસર સાથે ફોમિંગ પાવરને મૂંઝવણમાં મૂકવાનો રૂ oma િગત છે, એમ માનીને કે ઉચ્ચ ફોમિંગ પાવરવાળા ડિટરજન્ટમાં ધોવાની સારી અસર છે. સંશોધન દર્શાવે છે કે ધોવાની અસર અને ફીણની માત્રા વચ્ચે કોઈ સીધો સંબંધ નથી. ઉદાહરણ તરીકે, નીચા ફોમિંગ ડિટરજન્ટથી ધોવા એ fe ંચા ફોમિંગ ડિટરજન્ટથી ધોવા કરતાં ઓછું અસરકારક નથી.

જોકે ફીણ સીધા ધોવા સાથે સંબંધિત નથી, ત્યાં એવા પ્રસંગો હોય છે જ્યારે તે ગંદકીને દૂર કરવામાં મદદ કરે છે, ઉદાહરણ તરીકે, જ્યારે હાથથી વાનગીઓ ધોવા. જ્યારે કાર્પેટને સ્ક્રબિંગ કરવામાં આવે છે, ત્યારે ફીણ ધૂળ અને અન્ય નક્કર ગંદકીના કણોને પણ લઈ શકે છે, કાર્પેટ ગંદકી ધૂળના મોટા પ્રમાણમાં હિસ્સો ધરાવે છે, તેથી કાર્પેટ સફાઇ એજન્ટો પાસે ચોક્કસ ફીણની ક્ષમતા હોવી જોઈએ.

શેમ્પૂ માટે ફોમિંગ પાવર પણ મહત્વપૂર્ણ છે, જ્યાં શેમ્પૂ અથવા નહાવા દરમિયાન પ્રવાહી દ્વારા ઉત્પન્ન થયેલ સરસ ફીણ વાળને લુબ્રિકેટેડ અને આરામદાયક લાગે છે.

Tibs તંતુઓની જાતો અને કાપડની શારીરિક ગુણધર્મો

તંતુઓની રાસાયણિક રચના ઉપરાંત, જે ગંદકીને સંલગ્નતા અને દૂર કરવાને અસર કરે છે, તંતુઓનો દેખાવ અને યાર્ન અને ફેબ્રિકના સંગઠનનો ગંદકી દૂર કરવાની સરળતા પર પ્રભાવ છે.

Ool ન રેસાના ભીંગડા અને સુતરાઉ તંતુઓના વળાંકવાળા ફ્લેટ ઘોડાની લગામ સરળ રેસા કરતા ગંદકી એકઠા કરે છે. ઉદાહરણ તરીકે, સેલ્યુલોઝ ફિલ્મો (વિસ્કોઝ ફિલ્મો) પર કાર્બન બ્લેકને દૂર કરવું સરળ છે, જ્યારે સુતરાઉ કાપડ પર કાર્બન બ્લેકને ધોવા માટે મુશ્કેલ છે. બીજું ઉદાહરણ એ છે કે પોલિએસ્ટરથી બનેલા ટૂંકા ફાઇબર કાપડ લાંબા-ફાઇબર કાપડ કરતાં તેલના ડાઘ એકઠા કરવા માટે વધુ સંવેદનશીલ હોય છે, અને ટૂંકા ફાઇબર કાપડ પર તેલના ડાઘોને લાંબા-ફાઇબર કાપડ પરના તેલના ડાઘ કરતાં પણ વધુ મુશ્કેલ છે.

તંતુઓ વચ્ચેના નાના અંતરને લીધે, ચુસ્ત રીતે વળાંકવાળા યાર્ન અને ચુસ્ત કાપડ, ગંદકીના આક્રમણનો પ્રતિકાર કરી શકે છે, પરંતુ તે જ આંતરિક ગંદકીને બાકાત રાખવા માટે વોશિંગ પ્રવાહીને પણ રોકી શકે છે, તેથી ચુસ્ત કાપડ ગંદકીને સારી રીતે પ્રતિકાર કરવાનું શરૂ કરે છે, પરંતુ એકવાર સ્ટેઇન્ડ ધોવા પણ વધુ મુશ્કેલ છે.

પાણીની કઠિનતા

પાણીમાં સીએ 2+, એમજી 2+ અને અન્ય ધાતુના આયનોની સાંદ્રતાનો ધોવાની અસર પર મોટો પ્રભાવ પડે છે, ખાસ કરીને જ્યારે એનિઓનિક સર્ફેક્ટન્ટ્સ સીએ 2+ અને એમજી 2+ આયનોનો કેલ્શિયમ અને મેગ્નેશિયમ ક્ષાર બનાવે છે જે ઓછા દ્રાવ્ય હોય છે અને તેની ડિટરજન્સી ઘટાડશે. સખત પાણીમાં, જો સરફેક્ટન્ટની સાંદ્રતા વધારે હોય, તો પણ ડિટરજન્સી નિસ્યંદન કરતા વધુ ખરાબ છે. સર્ફેક્ટન્ટને શ્રેષ્ઠ ધોવાની અસર થાય તે માટે, પાણીમાં સીએ 2+ આયનોની સાંદ્રતા 1 x 10-6 મોલ/એલ (CACO3 થી 0.1 મિલિગ્રામ/એલ) અથવા તેથી ઓછી હોવી જોઈએ. આ માટે ડિટરજન્ટમાં વિવિધ નરમરો ઉમેરવાની જરૂર છે.

પોસ્ટ સમય: ફેબ્રુ -25-2022